宮城県産業技術総合センターが平成12年度に実施した研究に関する研究報告の抄録です。

平成12年度宮城県産業技術総合センター業務年報No.32(2000)(ISSN 1346-1974)より

- 室温・超高感度磁気センサの開発

- 携帯電源の開発/軟磁性薄膜作製技術の高度化

- IC応用ソフトウェアの開発

- FES動作フィードバックシステムの開発

- 非軸対称非球面の加工に関する研究開発

- 研削加工による超精密・鏡面部品の高能率加工プロセスの開発

- リサイクル型高性能吸着プレート材の開発

- 生分解性プラスチックの分解性制御に関する研究

- 宮城県産清酒製造用の有用酵母の開発

- 繊維資源を利用したシードコーティング材の開発

- 活性酸素消去素材の抽出と食品への応用

- 工業洗浄における洗浄度の評価技術に関する研究

- 三次元設計及びラピットプロトタイピング技術を活用した商品化支援研究

- 雑誌古紙を用いた発泡成形エコマテリアルの開発

- DNAチップの産業化に関する研究(FS調査)

室温・超高感度磁気センサの開発

<研究事業名>地域結集型共同研究事業

<担当者名>中居倫夫,天本義己,古川博道

<目的>高周波キャリア型磁界センサの検出感度向上および駆動消費電力の低減

<内容及び結果>

1.概要

(1)強磁性共鳴現象を利用した感度向上の検討

高周波キャリア型磁界センサについて,素子の検出感度向上を目的に,強磁性共鳴現象を有効に利用する素子構造について検討を行なった。検討は,磁性体単層構造および積層構造について行なった。

図 外部磁界と素子インピーダンス

(2)バイアス磁石による駆動消費電力低減の検討

高周波キャリア型磁界センサに必要なバイアス磁場の形成にコイルを用いると,センサの小型化・省電力化の実現に対し制限が生じる。

そこで,本テーマでは,より有利なバイアス磁場形成方法を見出すことを目的とし,薄膜磁石によるバイアス方式の検討を行なった。薄膜磁石材料にはSm-Co系非晶質薄膜(磁場中成膜により磁気異方性を実現できるため)をとりあげた。

2.結果

(1)強磁性共鳴現象を利用した感度向上の検討

センサの動作周波数が一軸磁気異方性を有する磁性薄膜材料の強磁性共鳴周波数に近くなると,透磁率虚部が急峻に変化する。これを感度向上に生かしうることを特許出願し(特願2000-273053),磁性体単層の素子寸法について検討を行った。結果として,検出感度60Ω/Oe(動作点200Ω)を実現し,従来に比較して4倍の感度を実現した。

(2)バイアス磁石による駆動消費電力低減の検討

まず,センサ素子の特性を系統的に把握し,これを基に薄膜磁石に求められるバイアス能を見定め,その磁場を実現できる薄膜磁石の形状を電磁場シミュレーションを用いて導出する設計手法を構築した。

次に,センサ素子の基本サイズを長さ1mm,幅5μm,必要とされるバイアス磁場を2Oe前後とし,前記設定手法により,薄膜磁石によって形成される磁場分布を解析。センサ素子の範囲内にて2±0.05Oeのバイアス磁場を形成できる薄膜磁石の形状等を導出した。

シミュレーションと並行して,プロセス開発に着手した。ポイントは,CoNbZr軟磁性薄膜とSmCo磁石薄膜との熱処理温度の相互作用である。CoNbZr薄膜の磁界中熱処理に必要な温度は270-350℃程度である。SmCoは残留磁化の大きいアモルファス相を使う構想であるが,約350℃を越すと結晶化が始まり残留磁化が低下する。この,両者の熱処理温度が近いことによる相互作用を避けるため,前記,電磁場シミュレーションを用いた設計手法を適用し,センサ素子部の新規構造による改善案を導出した。

※本研究は,宮城県地域結集型共同研究事業の一環として行なったものである。

携帯電源の開発/軟磁性薄膜作製技術の高度化

<研究事業名>地域結集型共同研究事業

<担当者名>高田健一,堀豊,古川博道

<目的>電源モジュールの小型化に不可欠な薄膜磁気デバイスの開発

<内容及び結果>

1.概要

本研究は,携帯型電子機器用電源モジュール(スイッチング方式DC-DCコンバータ)の小型化実現のため,その主要部品であるインダクタの薄膜化による小型化を目的としている。平成12年度は,詳細な電磁場シミュレーションにより,前年度試作した薄膜インダクタのさらなる小型化を行った。また,次世代多機能携帯電話について予測される要求仕様を調査し,薄膜インダクタ基本設計の基礎データとした。

2.結果

(1)電磁場シミュレーションによる薄膜インダクタの小型化

平成11年度に試作した薄膜インダクタは,電気的特性の目標仕様を満たすものであったが,面積が約30mm2と大きめである。電源回路への小型化要求は強く,電源用コントロールICも数mm角と小型化しており,将来的にIC上にインダクタを一体形成する可能性も想定し,更なる小型化が必要である。そこで,数mm角(面積10 mm2以下),かつL=1μH ,Ibias=0.5Aを満たす小型インダクタを開発すべく,電磁場シミュレーションを用いた設計手法を適用し再設計を行った。アスペクト比最適化及び磁性体厚膜化等を詳細に検討した結果,平成11年度に試作した薄膜インダクタの1/3以下の面積で同等のスペックを実現できるシミュレーション結果を導出した。

表1に平成11年度に試作したインダクタと新たに設計したインダクタの比較を示す。

| — | 形状 | インダクタンス L(μH) | 抵抗 R(Ω) | Q値 | 飽和電流 Ibias(A) | 特性評価方法 |

|---|---|---|---|---|---|---|

| 平成11年度 試作インダクタ | 1.0 | 2.0 | 15 | 0.5 | シミュレーション | |

| 1.0 | 2.0 | 14.5 | 0.55 | 実測値 | ||

| 新設計インダクタ | 1.0 | 3.2 | 10 | 0.6 | シミュレーション |

(2)次世代多機能携帯電話をターゲットとした薄膜インダクタの目標仕様設定

近い将来,高変換効率の超小型DC-DCコンバータに対する需要が急速に高まると予想される次世代多機能携帯電話について,予測される要求仕様を調査し,薄膜インダクタの基本設計の基礎データとすることとした。その結果,得られた携帯電源の目標性能を表2に,薄膜インダクタ単体の目標仕様を表3にまとめる。

| 入力電圧 | 出力電圧 | 最大電流 | 変換効率 | 回路体積 |

|---|---|---|---|---|

| 3.7V | 1.8V | 250mA | 80%以上 | 0.06cc未満 |

| 駆動周波数 | 設置面積 | 飽和バイアス電流 | インダクタンス | Q値 |

|---|---|---|---|---|

| 5MHz | 9mm2以下 | 500mA | 1.3μH | 20 |

※本研究は宮城県地域結集型共同研究事業の一環として行ったものである

IC応用ソフトウェアの開発

<研究事業名>特別研究事業:IC応用ソフトウェア開発事業

<担当者>氏家博輝,今井和彦,小熊博,守和彦

<目的>組み込み制御システムへのIC応用ソフトウェアによる開発及び成果技術移転

<研究内容及び成果>

1.概要

1)精密金型,光学部品の加工で問題となる工具と被加工物との高精度相対位置計測の自動計測システム(間隙自動測定システム)の開発

2)μITRON4.0仕様リアルタイムOS TOPPERS/JSPカーネルSH1版の開発

2.結果

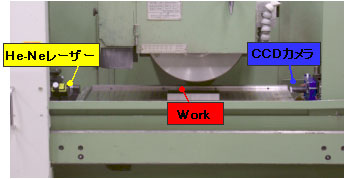

(1) 間隙自動測定システム

レーザ光による干渉現象を用いた間隙測定のエンジニアリングモデルとして,

・干渉縞観測用CCD

・干渉縞生成用レーザ(He-Neレーザー,波長:632.8nm)

・干渉縞解析用コンピュータ

・OKUMA製CNC成形精密平面研削盤GS-36Nを用いて自動計測システムのプロトタイプを構築した(図1)。計測時間5分+α(設置:2分,調整:1分,測定2分)計測誤差±4.7μm(2σ=7.5μm)での間隙自動測定が可能である(グラフ1)。

図1 間隙自動測定システム

(2) リアルタイムOS TOPPERS/JSPカーネルSH1版

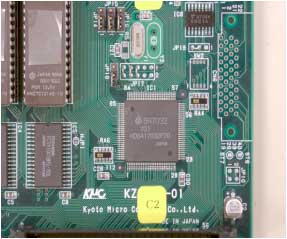

豊橋技術科学大学の組込みリアルタイムシステム研究室(高田広章講師)と共同でμITRON4.0仕様リアルタイムOS TOPPERS/JSPカーネルSH1版を開発した。TOPPERS/JSPカーネルSH1版はターゲットCPUがSH1(日立製作所)であり,ターゲットシステムとしてRISC評価キットSH-1(CQ出版 図2),KZ-SH1-01(京都マイクロコンピュータ),SH7032コンパクトCPUボードSH1/CPUB(常盤商行)の3システムをサポートしている。システムコールrot_rdq()使用時のタスク切替時間は48μsecである。(クロック周波数20MHz) 開発完了後の平成13年5月10日よりインターネット上で無料公開しており,既に約250件ダウンロードされている。

図2 RISC評価キットSH-1

FES動作フィードバックシステムの開発

<研究事業名>福祉機器研究開発事業

<担当者名>太田 靖 笠松 博 古川 博道

<目的>下肢FES(機能的電気刺激)のフィードバック制御実現に向けた,立位・歩行状態センシングシステムの開発

<内容及び結果>

1.概要

FESの安定化のためには,現在の状態や動作を計測して目標位置とのずれを検出し,フィードバックを行う必要がある。本年度は,立位から歩行にいたるまでの動作状態を判別するため,人体と外界との唯一の接触面である足底の圧力分布変化に注目し,健常者による以下の計測実験を行った。センサには,身体に装着して自由に動き回れるインソール型のF-SCANを用いた。

(1)立位(足の位置は動かさない)上体において,上肢の様々な動作を行ったとき。

(2)静止立位状態から片足を一歩踏み出したとき。踏み出す方向は左右それぞれ前,後,横の3種。

(3)静止立位状態から歩き始め,定常歩行(速度一定の歩行)および歩き終わり。

2.結果

(1)立位動作時のCOP(荷重中心位置)は,足底の前半分と後ろ半分(両足あわせて4つのエリア)それぞれの荷重値計測で得ることが可能であった。

(2)立位から歩行にいたるまでの各動作状態のおおよその(定性的な)判別は,足底にかかる荷重の前-後,右-左の差を指標とすることで可能であった。立位状態ではどちら側の腕を前横どちらの方向に挙げたか,どちらの足を前後横のどちらの方向に踏み出そうとしているかが判別でき,また歩行においては現在どのフェーズ(両脚支持期:両方の足が地面についている期間など)にあるか,歩き始めか歩き終わりであるかも同じ指標で判別可能である。

※本研究は宮城県地域結集型共同研究事業の一環として行ったものである。

図 一歩踏み出し,歩き始め,定常補講の荷重差グラフ

非軸対称非球面の加工に関する研究開発

<研究事業名>地域コンソーシアム研究開発事業

<担当者名>森由喜男,久田哲弥,和嶋直

<目的>次世代レーザースキャニングユニット用高精度非軸対称非球面ガラスレンズの製作に必要となる要素技術開発

<内容及び結果>

1.概要

情報関連光学機器の高機能化,小型・軽量化が急速に進行する中で非球面光学素子の高精度化・低価格化が必要とされている。本研究では超精密非軸対称非球面レンズを製品モチーフとし,研削加工による高能率加工プロセスを開発する。

2.結果

(1)非軸対称非球面の加工技術開発

円弧包絡パラレル研削法による非軸対称非球面の加工技術開発のため,開発した自由曲面加工用NCプログラム作成システムと超精密CNC研削盤を組合せて非軸対称非球面加工システムを構築し,図1に示すガラス製高精度非軸対称非球面fθレンズ(BK7,トーリック形状)を試作した結果,形状精度0.2〜1μm,表面粗さ0.04〜0.2μmRyの加工精度を得た(図2)。

(2)アークツルーイング技術開発

ダイヤモンドホイールの高精度円弧断面成形法として,図3に示す斜軸カップツルア方式によるアークツルーイングについて検討し,SD3000Bのダイヤモンドホイールでツルーイング断面形状精度1μmを得た。

(3)オンマシン計測による補正研削技術開発

加工形状精度の向上を図ることを目的として,加工後の工作物形状を機上で測定しこの結果を加工NCプログラムにフィードバックするためのオンマシン計測システムを開発した。電気マイクロメータをセンサとして曲面測定実験を行った結果,接触角9°以下で測定精度1μmを得た。

図1 加工後の非軸対称非球面レンズ

図2 非軸対称非球面レンズの加工精度

図3 斜軸カップアークツルア

研削加工による超精密・鏡面部品の高能率加工プロセスの開発

<研究事業名>超精密加工技術開発事業

<担当者>森由喜男,和嶋直,久田哲弥

<目的>高能率な鏡面研削加工法(表面粗さ30nmRy)の開発及び県内企業への普及

<内容及び結果>

1 概要

加工の高精度化と短納期化を実現するためには,ラッピングや手仕上げ研磨を必要としない超精密鏡面研削加工技術が必要不可欠である。当センターでは焼入鋼(平面)を30分で表面粗さ50nmRyにする超精密鏡面研削加工技術を開発したが,一部の光学製品用金型では,より高精度の鏡面加工が要求されている。本研究では光学製品金型を製品ターゲットとして,超精密鏡面研削加工技術および付帯加工である高精度切断・溝加工法を開発し,本技術を企業に技術移転することを目的とする。

2 結果

(1)鏡面研削加工技術の開発

#5,000の有気孔レジノイドボンドダイヤモンド砥石を用いて,砥石の組成(ボンド材種,集中度,結合度),ツルーイング・ドレッシング法および加工条件について実験を行い,今年度の目標である表面粗さ30nmRyを達成した(図1)。概要は以下のとおりである。

1)ボンド材4種類,集中度5種類について加工実験を行い,最適な砥石組成を明らかにした。

2)当センターで開発した「SUS304によるツルーイング・ドレッシング法」が#5,000の有気孔レジノイドダイヤモンド砥石にも適用可能である。

3)加工条件では,当センターで開発した工作物速度15m/minの高能率加工が適用可能であることが明らかとなった。しかし砥粒が非常に細かい(3μm以下)ため砥石がダメージを受けやすく,2μm以上の砥石切込は避ける必要がある。

(2)高精度切断・溝加工技術開発

鋼材の精密切断において,砥石形状を工夫することで安定した切断が可能となった。砥石の形状に関しては,実験と計算から最適な形状について検討し,その内容について特許出願する予定である。

(3)超精密鏡面研削加工技術の技術移転

平成11年度に引き続き,当センターで開発した超精密鏡面研削加工の技術移転を実施し,県内5企業に技術移転した(図2)。

図1 研削面の表面状態(表面粗さ26nmRy)

図2 技術移転実施例 材質:SKD11

(左奥が加工前,右手前が加工後)

リサイクル型高性能吸着プレート材の開発

<研究事業名>新素材応用研究開発事業

<担当者名>斎藤雅弘,阿部一彦

<目的>通電加熱焼結法をメインとした製法を用いる事により,多孔質体の空隙を任意に制御する手法を新たに見い出し,その基本的な製造プロセスの構築 を図ると共に多孔質体の新しい用途開発を行う事を目的としている。

<内容及び結果>

1.概要

100μmクラスのステンレス粉末(SUS410L水アトマイズ粉,SUS316L ガスアトマイズ粉)を主としたメタル系多孔質体に関して,原材料の選定,焼結方法の最適化を中心に検討を進め,基本的な多孔質体の試作を行ってきた。

2.結果

(1)調査研究

多孔質体関連の特許出願はポリマー系が主であり,空隙制御に関連したものは現状において認められない。(通電加熱焼結:230件,多孔質関連:8件)また,短長期的な市場,特許動向調査の結果,吸着プレート材を含めた多孔質材料の用途拡大が進行している事が判明した。

(2)構造・設計・製造のモデル化

○原料粉末を接点で接合させたアグリゲート型による連続気孔体をベースとする○発泡剤・昇華剤無添加○多分割方式による大型化対応○焼結助剤の添加(セラミックス系)○電解研磨法による通気性確保(メタル系)

(3)100μmクラスの粉末を用いた連続多孔質体の試作

(3-1)水アトマイズ粉

○厳密な空隙制御は困難○粉末同士の空隙を比較的大きく取れるため,通気量の確保が容易○粒子間のネック形成が容易○低温側で焼結が進行

(3-2)ガスアトマイス粉

○粒子サイズを揃える事により,厳密な空隙制御が可能○粒子サイズを揃えないと通気量の確保が困難○粒子間のネック形成が比較的困難○高温側で焼結が進行

共通する事項としては,いずれの原料粉においても100μmクラスのステンレス原料粉末を用いた連続多孔質体の試作が完了した。また,平面研削後の空隙の埋没も電解研磨を行う事でクリアでき,目標の通気量の確保が可能となった。

<今後の課題>

今後の課題としては〈1〉平面研削後の電解研磨処理の高効率化〈2〉粒子間ネック形成に最適な焼結条件の検討〈3〉基本設計に基づいた大型製品製造に関する実証試験などが挙げられる。今後は,これらの事を踏まえながら多孔質体の基本特性の向上やセラミックス系へ材種を拡大すると共に,積極的な用途開発も併せて行う予定である。

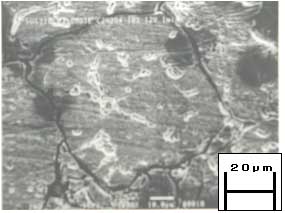

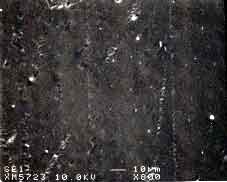

図1 SUS316L多孔質体のSEM観察像

図2 多孔質体の通気量と焼結温度(ガスアトマイズ粉75〜90μm)との関係(平研前,平研後,電解研磨後)

生分解性プラスチックの分解性制御に関する研究

<研究事業名>新素材応用研究開発事業

<担当者名>佐藤勲征,曽根宏

<目的>生分解性プラスチックの分解性をその用途に合わせて制御する材料及び生産プロセスを開発することを目的とする。特に,商品モチーフとして農業用マルチフィルムを想定しており,作物にあった産地レベルでの分解性制御を目指す。

<内容及び結果>

1.概要

最終目標を次のように設定し,今年度は,既に生分解性が確認されている樹脂にでんぷんを混練することで生分解性の促進を試みた。到達目標

・作物に合わせ1ヶ月単位で分解性を制御

・厚み0.02mmで引張破断強度1.47N以上,伸び150%以上,引裂強度0.78N以上

・インフレーション成形により安定したフィルムが作製できること

(1) 材料

生分解性樹脂:ポリカプロラクトン系

でんぷん:馬鈴薯でんぷん(粒径30 50μm)

※ 今回使用したでんぷんは,土壌懸濁液を用いた生分解性試験により1週間で約60%が生分解することを確認している。

(2) 実験のフロー材料→混練→粉砕→ペレット→射出成形→バルク→圧縮成形→評価(生分解性,力学的特性)

2.結果

上記のフローで作製したペレットは分散性がよく,厚さ100μm程度のフィルムを得ることができた。そのフィルムを室内で土壌に埋設したところ3日目で表面に糸状菌が確認された(図1,2参照)。このことは定性的ではあるが,樹脂単体よりも生分解性が促進していることがわかった。

一方,力学的特性はでんぷんを混練することで著しく低下しており(表参照),改善が必要とされる。

(1) 今後の予定

平成13年度は力学的強度とくに伸びの改善を中心に行う予定である。

表 力学的特性

| 引張最大強度 | 引張最大伸び | |

|---|---|---|

| 樹脂単体フィルム | 30N/mm2 | 200% |

| 樹脂+でんぷんフィルム | 11.0N/mm2 | 7% |

図1 3日後の樹脂単体SEM写真(×800)

図2 3日後の樹脂+でんぷんSEM写真(×800)

宮城県産清酒製造用の有用酵母の開発

<研究事業名>バイオ・食品加工技術開発事業

<担当者名>今野政憲,橋本建哉,櫻田ルミ,相澤和浩

宮城県酒造組合 菅澤聡,関東宣道,伊藤謙治

<目的>

(1)吟醸酵母をベースに香気成分などの優良な醸造適性を有し,高いエタノール耐性を持った,高品質な純米酒・純米吟醸酒製造のための清酒酵母を開発する。

(2)清酒のツワリ香の原因物質であるビシナルジケトン類(全ダイアセチル:TDAと略)を蓄積しにくい酵母を育種し,低アルコール清酒製造のための技術的支援を行う。

<内容及び結果>

(1)純米酒用酵母の開発

1.概要

協会12号酵母原株を親株として平成11年度に取得したエタノール耐性変異株129株から酸度,リンゴ酸生成能をもとに25株を選抜した。更に200g,1kgの小仕込試験による醸造適性からMY-3102株を候補株として選抜し,100kg醸造試験を実施した。

2..結果

原料米は蔵の華50%,表1の仕込配合にてもろみ日数は26日として行ったが,発酵は順調でもろみ後半で停滞することなく最終成分はアルコール度18.2%,日本酒度+2.0となった。一方,酸度は対照(親株)に比べもろみ全期間を通じて低く,最終的には1.9であった。上槽時の酵母の生存率も親株より優れており,アミノ酸度も1.1(親株は末期に1.3まで増加)に抑えられた。

この結果を踏まえ,MY-3102株を用いての実地試験醸造を平成12酒造年度に県内の19製造場において実施した。

表1 仕込配合

(2)低アルコール酒用酵母の開発

平成11年度に取得した変異株60株から,TDA低蓄積性を指標に選抜を行った。200g,1kg,100kgの醸造試験を行い全期間を通じてもろみのTDA濃度が低く保たれた(<0.2ppm)MY-2142株を選定した。

繊維資源を利用したシードコーティング材の開発

<研究事業名>バイオ・食品加工技術開発事業

<担当者名>畑中咲子,相澤和浩

<目的>おから等の繊維資源を原料に,既存の田植機で播種可能な性状を持ち,出芽率も高いシードコーティング材の製造条件を検討する。

<内容および結果>

1.概要

(1)ゼラチンをベースにしたシードコーティング材を試作し,現地試験で田植機適応性,出芽率等について調べた。

(2)ゼラチンの代替として寒天を用い,室内試験で寒天の厚さ,播種深度,酸化剤の添加と発芽率・出芽率の関係について試験した。

2.結果

(1)現地試験の結果,既存の田植機で播種可能だったが,発芽率が非常に低く原因としてゼラチンの腐敗により周囲土壌が還元状態になり,発芽を抑制すると考えられた。

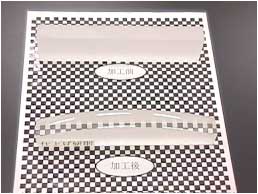

(2)寒天が厚くなると芽の伸長を抑制し(図1),酸化剤(二酸化Mn)の添加は出芽率の向上に効果があることがわかった(図2,3)。さらに発芽率・出芽率を向上させる技術の検討が必要である。

活性酸素消去素材の抽出と食品への応用

<研究事業名>特定中小企業集積活性化支援事業

<担当者名>毛利哲

<目的>ネギに含まれる新規物質(脂質過酸化物還元能)の特定と諸性質の検討を行った。

<内容及び結果>

(1)本活性は還元型グルタチオンを反応時に要求する(図1),熱不安定な高分子物質であることからグルタチオンペルオキシダーゼであることが明らかとなった。

図1 ネギの脂質過酸化物還元能に対する水素供与体の影響

(E-ME:エチルメルカプタン,2-ME:2・メルカプトエタノール,ASA:アスコルビン酸,GSH:還元型グルタチオン)

(2)長ネギの各部位および廃棄部位にもほぼ同等の活性が見られた(図2)。このことから,特定部位に存在しているものではなく,ネギ廃棄部位の利用が期待される。

図2 長ネギ各部位のグルタチオンペルオキシダーゼ活性

(3)ネギ由来グルタチオンペルオキシダーゼをカラムクロマトグラフィー等によって精製し,諸性質を検討した(表1)。

ネギ由来のグルタチオンペルオキシダーゼの諸性質を,表1にまとめた。既存品のウシ血小板由来のものに比べ,比活性は弱いものの安定なpH範囲が広いことや冷凍耐性があり保存性に優れるなどの性質を持っていた。

表1 長ネギ由来とウシ血小板由来グルタチオンペルオキシダーゼの諸性質比較

工業洗浄における洗浄度の評価技術に関する研究

<研究事業名>環境・エネルギー技術開発事業

<担当者名>宮本達也,伊藤伸広,中塚朝夫

<目的>洗浄工程の現場で利用可能であり,要求洗浄度の高度化に応じた,簡便かつ定量可能な洗浄評価法の開発。

<内容および結果>

1.概要

フロン,トリクロロエタン洗浄からの転換に伴って発生する洗浄不良を解決し,高度な要求洗浄度を達成可能な洗浄を行うためには,生産現場で利用可能な洗浄度の評価法を確立し,洗浄プロセスの構築を図ることが必要である。最適な洗浄プロセスの構築のためには,洗浄評価用の標準試験片を現場に持ち込み,洗浄実験を行うのが最も適している。平面をもつ被洗浄物の洗浄度の簡便な評価には,水ぬれ法や接触角法の利用がすぐれているが,まず,これらの値と汚染物の絶対付着量の相関性を把握することが必要である。このため一定量(膜厚換算:10〜50Å)の汚染物を付着させた標準試験片を作製し,X線光電子分光分析法(XPS)により汚染物付着量を求め,接触角法,水ぬれ法との相関性について検討を行った。

2.結果

(1)金属基板表面に付着した有機物のXPS分析

XPSの有機物定量分析について表面粗さを考慮した光電子の強度計算を行ったところ,実測値を再現できた。この結果,XPS測定に対し粗さの影響の少ない低角側が定量分析に適していることがわかった。

(2)洗浄評価用の標準試験片の作製

まず,洗浄したガラス板(表面粗さRa 2.0Å以下)に銅をスパッタリングして,清浄な表面をもつ基板を作製した。つぎに,汚染物を均一に付着させるため,蒸着法を用いてモデル汚染物のパラフィンを付着させ標準試験片を作製した。なお,汚染物の付着法については来年度も検討を行う。

(3)クリーンルーム内の自然汚染の影響

汚染物を付着させた標準試験片を作製するには,環境からの二次汚染を防ぐ必要がある。クリーンルーム内に清浄な標準試験片を放置して,自然汚染物の付着量の経時変化を調べた。その結果,付着開始後一時間では,汚染物を付着させる前の清浄な標準試験片に対してほとんど影響しないレベルであった。

(4)汚染物付着量と接触角法,水ぬれ法との相関性の検討

(2)で述べた手法で作製した標準試験片についてXPS分析を行い汚染物付着量を求めた。また,水と試験片表面の接触角の測定,及び試験片の水ぬれ試験を行い,汚染物付着量と接触角,水ぬれ性の相関性を検討した。結果を図1に示す。比較のために,(3)の自然汚染物付着についても示す。汚染物質あるいは付着状態に違いはあるが,接触角法が水ぬれ法より検出感度がすぐれていること,接触角法を用いて2〜20Åの範囲で汚染物付着量を求めることが可能であることがわかった。なお,これについては来年度も引き続き実験を行う。

図1 銅をスパッタしたガラス基板表面に付着した汚染物の量と接触角の関係

三次元設計及びラピットプロトタイピング技術を活用した商品化支援研究

<研究事業名>デザイン開発支援事業

<担当者名>佐藤明,伊藤克利,小松迅人,渡辺洋一,林正博

<目的> 商品のライフサイクルの短縮化や多品種少量生産が拡大する中で,県内中小企業においても,市場ニーズに対応した迅速な商品づくりが大きな課題となる。本研究においては商品開発における効率化,迅速化を目的とした商品化支援システムの構築を図った。

<内容及び結果>

1.概要

(1)金属粉末積層装置による薄物の造形

厚さ10mm以下で広い面積の薄物を,形状を損なわずに造形する技術を検討した。

(2)金属粉末積層装置による少ロット金型加工の確立

少ロット用プラスチック成型金型を金属粉末積層装置で作成し,従来技術との省力性を検討した。

(3)伝統工芸品における商品開発期間の短縮化・低コスト化の実現と新たなデザイン手法の開発

伝統工芸品産業に対して,伝統的技術を活かし生活者ニーズに対応したデザイン重視の商品開発等を提案し,開発期間の短縮化や低コスト化の検討を行った。

2.結果

(1)金属粉末積層装置による薄物の造形

金属粉末積層装置(EOSINT-M250 Xtended)を用いて円板状の金具を造形した。

初回試作品は造形物が変形し,形状精度を保つことができなかった。

造形物の傾斜化,サポート形状,サポート間隔,レーザー走査速度を最適化することにより,薄物の造形に成功した。

(2)金属粉末積層装置による少ロット金型加工の確立

電子部品のケース(80×60×10mm)について金型のモデリングから造形,仕上げをし,成型機にセットして成形まで行った。造形粉末は銅とニッケルの混合粉を使用し,樹脂含浸をする事で強度,形状精度向上を図った。造形品は表面粗さが50μmほどであったが,手磨きをすることで,表面粗さを10μm以下まで落とすことができた。成形材料はABSを使用,100ショット成形し,金型表面の状態を観察したが特に劣化は認められなかった。1000ショット程度までならば十分に成形可能と思われる。

造型機は昼夜運転が可能,NCデータを必要としない等の特徴を持つため,容易に金型加工が可能である。今回は金型の設計から,完成までにかかった時間は約10日ほどで従来方法と比較して十分な時間短縮が可能と思われる。

(3)伝統工芸品における商品開発期間の短縮化・低コスト化の実現と新たなデザイン手法の開発

従来の試作品づくりは,手仕事による木地加工のため長期間要し,さらにはデザイン修正による非効率的な試作の繰り返しなど,迅速な商品開発・消費者ニーズに対応しきれない部分があった。

そこで,容易な商品展開の実現するため基本デザイン(色,模様)の提案行い,つぎに,3次元CAD設計により開発商品をデータ化し,具象化する手段として紙積層造形装置を使用して開発期間の短縮化を行った。少ロット,低コストへの対応には光造形装置を使用したマスター型の製作,シリコンゴム型の作製により対応した。ITの融合化により,1/3以上の開発期間短縮,少ロット生産の実現,大幅な低コスト化を行うことが検証できた。

図 造形物外観

雑誌古紙を用いた発泡成形エコマテリアルの開発

<研究事業名>産業化研究事業

<担当者名>丸山昇,中塚朝夫,原田牧人,畑中咲子,有住和彦

<目的>再生不適古紙により発泡ポリエチレンシート等の代替保護素材を開発し量産プラントとして上市する。

<内容及び結果>

1.概要

本研究は鈴木工業(株),三菱化工機(株)および宮城県の三者共同で実施しており,当センターの分担内容は「実用製造処方の確立」と題して原料古紙の品質管理評価法,素材の諸物性(緩衝性能・吸湿性・抗菌性など)の制御である。

2.結果

(1)古紙発泡成形エコマテリアルの緩衝特性バラツキ改善

製品の緩衝特性バラツキの支配要因は,吸湿量,ゼラチンの偏在,古紙繊維サイズとその配向であることが明かとなった。また緩衝性バラツキは,使用環境の温度,湿度を一定とした場合,およそ製品の圧縮硬さと正の相関の有ることが判り(図1),製品毎のMin G(動的緩衝特性曲線の最大加速度極小値)のバラツキは,軟質系に限れば,圧縮硬さ管理値幅を約3/9×104N/m2(50%歪み,20℃,60%RH)とすることにより,従来25Gのバラツキを10〜15Gに抑えられる事が判った。

吸湿量についてはグリセリン量が多くなるに従って湿度変化による硬さ変化が小さいという結果が得られた。したがってバラツキ改善にはグリセリン量を増やす方が有利だが,コスト面より柔軟性を保ちつつ配合量を減らす配合限界として,軟質材については古紙1kgあたりグリセリン量を従来比3/5倍の450gと決定した。

さらに現在採用している加熱乾燥法では顕著なゼラチン偏在が認められるが,さらに均一な組織を得るためにはマイクロ波加熱乾燥法あるいは凍結乾燥法が有効であることが明らかになった。

古紙繊維サイズによる緩衝特性バラツキは繊維の太さが要因であることが推察された。

(2)抗菌性の付与

抗菌剤として,食品添加物として認可されている「ソルビン酸カリ」を選定し,JISZ2911-1922により,カビ胞子をサンプルに散布し,菌糸の発育の認められない,即ち抗菌性を発揮する最低濃度について調査した。その結果,ゼラチンに対して1.0%の配合が抗菌・抗カビ性を発揮する最低濃度であった。

(3)エコマテリアルの生分解性の確認

カビ抵抗性試験の結果を受け,ソルビン酸カリウムの生分解に与える影響について試験した。北海道立林業試験所方式を参考に生分解性試験を行った。 その結果,ソルビン酸添加0%〜1%までは分解率に大きな差はなく,2ヶ月で67.8〜77.2%と目標値70%をほぼクリアし,6ヶ月で83.8〜84.7%に達した。ソルビン酸1%まで分解に影響を与えないことがわかった。

DNAチップの産業化に関する研究(FS調査)

<研究事業名>受託研究事業

<担当者名>遠藤美砂子,櫻田ルミ

<目的>東北大学で新規開発した,麹かびDNAチップの検定およびハンドリング技術の最適化を行う。

<内容及び結果>

1.概要

新規開発した麹かびDNAチップについて,ハンドリング技術の面から調査し,産業利用が可能であることが示された。

2.結果

(1)麹かびDNAチップのハンドリング技術の確立

安価なテスト用麹かびDNAチップ(40遺伝子搭載)を利用して,ハンドリング操作を行った。ヒト・酵母等とは異なる,麹かび固有のいくつかのハンドリング上の問題点を解決し,麹かびDNAチップのハンドリング技術を最適化(図1)した。麹かびDNAチップにおいて,RNA抽出・精製のために市販簡易キットを使用した場合でも,発現遺伝子解析に十分な感度のデータが得られた。市販キットの利用は,操作の煩雑さの解消や時間短縮をもたらし,麹かびDNAチップを産業ベースで利用する場合に特に有効である。

(2)試作したDNAチップの検定

液体培養した麹かび(図2)を利用し,試作した麹かびDNAチップ(200遺伝子搭載)の妥当性について検定した。その結果,富栄養培地(AC,赤色蛍光)で,アルコールデヒドロゲナーゼ,フルクトースビスリン酸アルドラーゼ遺伝子等が有意に発現していた。この結果は,富栄養ライブラリーの公知のデータと一致した。新規開発されたDNAチップは,今まで実現できなかった,産業に有効な麹かびの発現遺伝子一斉解析に利用可能なことが示唆された。

なお,本研究は(株)日本微生物研究所の委託を受け,東北大学農学部と共同で実施したものである。

図1 麹かびDNAチップ操作の流れ

図2 DNAチップ検定用麹かびの培養とラベル化cDNAの調整